为了响应2030/2060国家目标,各地区收紧碳排放政策并制定了硬性指标,企业被要求积极配合实施节能减排工作。在这一政策背景下,嘉兴的一家轮胎厂急需解决几个重要问题:如何在不影响生产任务的前提下达到碳排放标准?如何使决策流程更加灵活?哪些节能减排方法既高效又回报高?以及如何利用数字化技术快速准确地做出判断?

为了寻找高效益的节能解决方案,该轮胎厂邀请了埃顿设施服务公司进厂考察。埃顿公司经过实地考察后发现,工厂的空压机每年的运维费用约为2400万元,占全厂能耗费用的30%左右。为了最大限度帮助客户做好节能工作,埃顿对工厂的空压系统进行了一次全面的“体检”,以便为后续的优化措施做出精准判断。

针对以上问题,厂里请来了埃顿设施服务专家。埃顿公司进厂考察后发现工厂空压机每年的运维费用2400万元左右,占到全厂能耗费用的30%左右。为了最大限度为客户做好节能工作,埃顿对厂里的空压系统进行了“体检”,以便为后期优化做出精准判断。

前期预判:数字化诊断,事半功倍

为了之后更精确检测出压缩空气系统的病因,埃顿采用数字化软件进行系统诊断,从而全面了解系统存在的缺陷和节能潜力。

- 安装和拆卸数据记录仪(电流、电压、压力、漏点)

- 数据上传云端,AI平台分析

- 形成初始系统诊断报告

泄漏检测:精细化检测,出节能优化方案

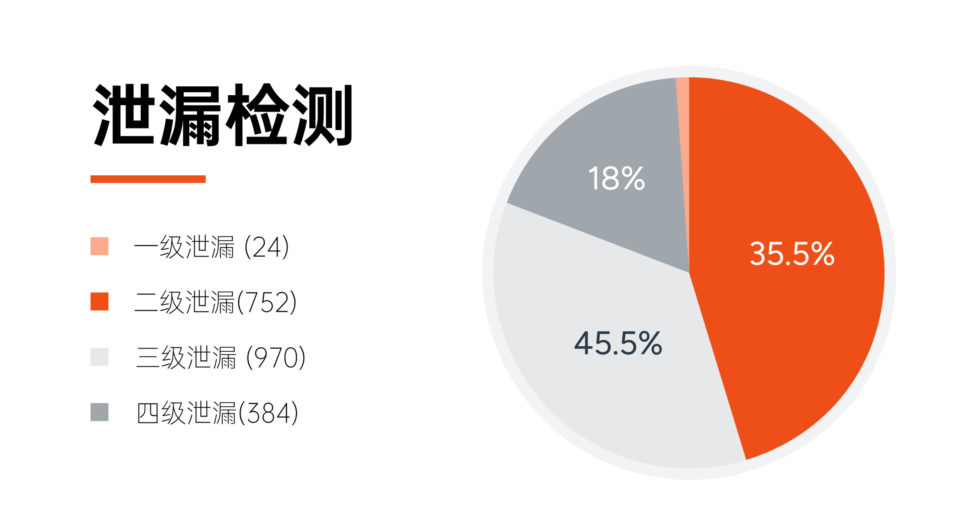

8月埃顿工程师入场,对整个工厂的压缩空气系统进行为期1个月的超声波检漏,分两个小组同时进行,检测内容涵盖全厂的用气管线及设备。检测报告显示,泄漏情况非常严重,共计检测到2100多个不同程度的泄漏点。初步预估每年由泄漏造成的损耗费用将高达600万元左右。这些泄漏点虽然看似微不足道,但实际上给工厂带来了巨大的经济损失。

泄漏修复:立即补漏止损,即刻高效节能

面对这些问题,工厂根据埃顿的建议成立了一个专门的泄漏维修管理小组和巡查小组。同时,制定了一系列自检自修工作制度和相关的工作计划表格及标准。为了确保全厂产能不变,空压机组停掉了两台400KW空压机,并增加了一台250KW空压机的使用。这些措施都旨在不影响产能的情况下,及时止损能耗。通过这些修复工作,实际节能效果显著,第一年压缩空气泄漏项目实际节能达500万元左右。

后期监测:数字化监测,实时治理

由于埃顿在项目中的出色表现和明显的节能效果,工厂领导层对泄漏问题给予了足够的重视。在埃顿的建议下,工厂采用数字孪生技术对空压机系统进行持续监测。这种技术可以实时收集和分析数据,帮助工厂及时发现并解决潜在问题,实现更高效的能源管理。

作为埃顿众多综合实施管理项目的典型案例,嘉兴轮胎厂展示了一种低成本、高回报的节能优化解决方案。这个案例的成功,提醒着我们要重视压缩空气泄漏问题,并采取措施最大限度地节约能源。

那为什么说压缩空气泄漏管理值得做呢?

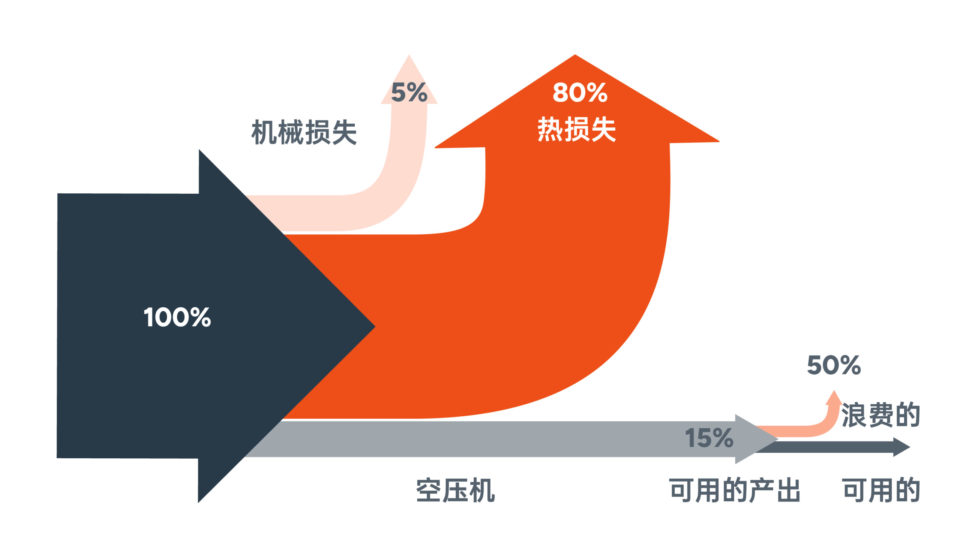

压缩空气是仅次于电力的第二大动力能源,好用,但能效低。由于压缩机的电机耗电量大,而总运行功率中只有一小部分是产生有用的机械能。所以,压缩空气的成本是高的,对很多工业企业来说,是一笔必要的大花费。

与此同时,由于密封老化、磨损和安装不良等实际因素,压缩空气泄漏是不可避免的。空压系统电能占比企业用电15%-30%左右,普遍情况,其中泄漏能耗占比能高达20-30%。据统计,在欧洲,浪费的能耗等同于7.5座核电站的发电量。

但是,泄漏能耗越大,节省空间也越大!

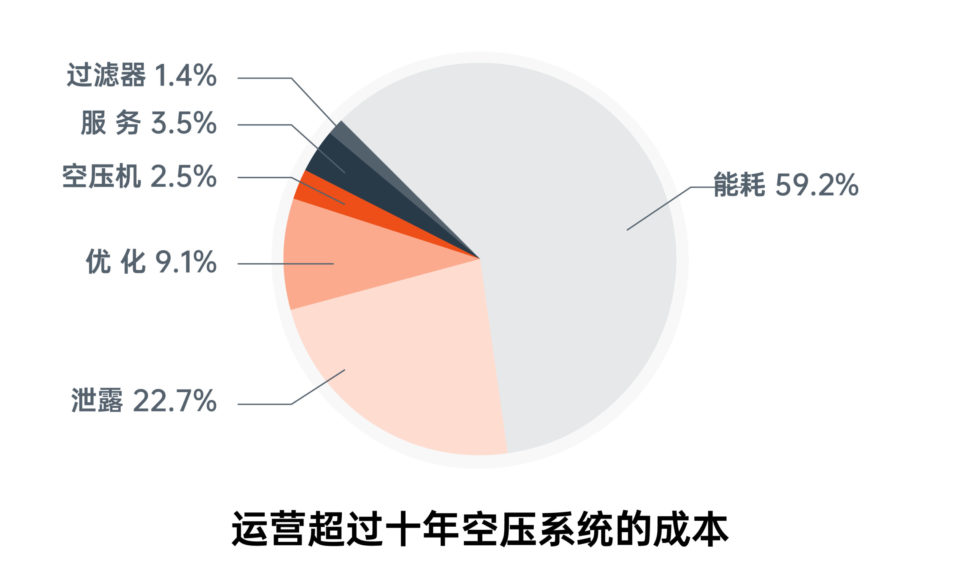

比如,一个运行十年的空压系统,通常泄漏率高达22.7%,积极修复后,节能率最高,回报周期最短,节省潜力最大。

再如,由下表显示的不同泄漏尺寸下的泄漏量和年度成本,可见,即使很小的泄漏也会导致巨大的成本浪费,但若及时补救,则可省下很大一笔花销。

*此表基于压缩空气系统,压缩机全年24/7运行,即8760小时。如果空压机在夜间或周末关闭,成本相应降低。每立方米的成本以0.16元为基准。

埃顿的压缩空气泄漏管理有什么优势?

泄漏管理的目标并不是让企业投入最少的成本来开展泄漏管理工作,而是企业如何能从泄漏管理工作中获得最大效益。而选择专业公司,可以提高泄漏管理的效率,使企业的收益最大化。埃顿的压缩空气泄漏管理有以下优势:

优势一:数字化、智能化、可视化

埃顿的泄漏管理方案采用传感器和数字化技术平台等智能应用,分为4个步骤,能够解决常见的可见性和效果衡量问题。它不仅有助于客户快速解决问题,同时还能帮助控制成本,并实现高达25%的节能潜力。

第1步:空压机系统数字“体检”

现场布置数据记录仪,采用数字化软件收集至少两周数据>基于数据的能源基准线和全面的系统分析,给出分析报告

💡诊断期间,不影响现场的设备运行

举例:佛山某食品工厂,采用数字化“体检”后,发现的节能潜力是传统检测方式的3倍。

第2步:用气端,泄漏识别和治理

根据诊断报告,识别泄漏量及泄漏区域>对该区域进行泄漏点诊断并给出泄漏治理方案>泄漏治理实施并节能量诊断,以实现治理目标

第3步:供气端,节能及优化方

根据诊断报告,判断系统其它潜在的优化及改造项目>根据相关数据和分析,给出解决方案>根据客户需求及预算实施方案

第4步:数字监测,实时治理

安装用于持续监测的数字孪生平台 > 基于实时数据,持续优化和改善 > 保证气电比和泄漏量始终保持目标水平

值得一提,埃顿的数字孪生平台Akila在泄漏管理方面提供了多种优势,助力提升成效:

- 泄漏检测之前,Akila能够进行泄漏量的预估,为后续的精细化检测提供参考。

- 泄漏检测期间,Akila可以记录必要的维修过程,并跟踪维修情况,确保问题得到妥善解决。

- 后期,Akila可以进行持续监测,并预测潜在的漏点问题,有助于优化管理和预防未来的泄露。

优势二:丰富经验、灵活合作、数字驱动

工厂在发现泄漏到解决问题之间会遇到不少难点,一个专业的灵活化合作模式则可以助力快速解决难题,做到泄漏问题早发现、早修复、早省钱、早节能!

难点1: 管理盲区,沟通成本高

设施管理部门负责压缩空气的成本效益管理,而泄漏往往发生在生产部门管理的用气终端上,而生产部门常会忽视此处的产气成本和泄漏问题。若工厂自行进行泄漏管理,就需花费更多时间在这两个部门之间的协调和沟通上。

难点2:流程复杂,决策耗时间

对于泄漏管理,从发现泄漏到修复的整个过程,如果工厂自行进行管理,需经历多个流程,且涉及多个部门的参与。整个项目的完成可能需要1-2个月的时间,而在这段时间里的漏气问题会导致不必要的资源浪费。事实上,这2个月时间内的泄漏成本可能已经足够支付专业公司的服务费用。

为此,埃顿以帮助客户节能最大效益为目标,提出专业科学的解决方案:

灵活合作

独立或打包方案,您可以有多重选择,同时可根据现场情况提供EMC合同能源管理模式,帮助公司避免内部冗长流程,做到对症下药,快速解决问题。

数字融合

埃顿的压缩空气泄漏管理4步解决方案融合了传感器和数字化技术平台等智能应用,使问题可视化,数据透明化,流程可跟踪,从而实现更加科学和精准的泄漏管理。

专业共享

基于长达25年工业设施维护领域的经验,埃顿中国业务范围覆盖80个多个城市,旨在为客户制定提升设施生产力、高适应度且以ESG为导向的节能减排解决方案。