在当今科技飞速发展的时代,设施维护领域正经历着一场深刻的变革,智能化诊断与维修技术崭露头角,为行业带来了全新的发展契机。这不仅是提高设施运行效率、降低成本的关键手段,更是推动各产业迈向高质量发展的重要力量。

智能化诊断:设施健康的 “精准透视眼”

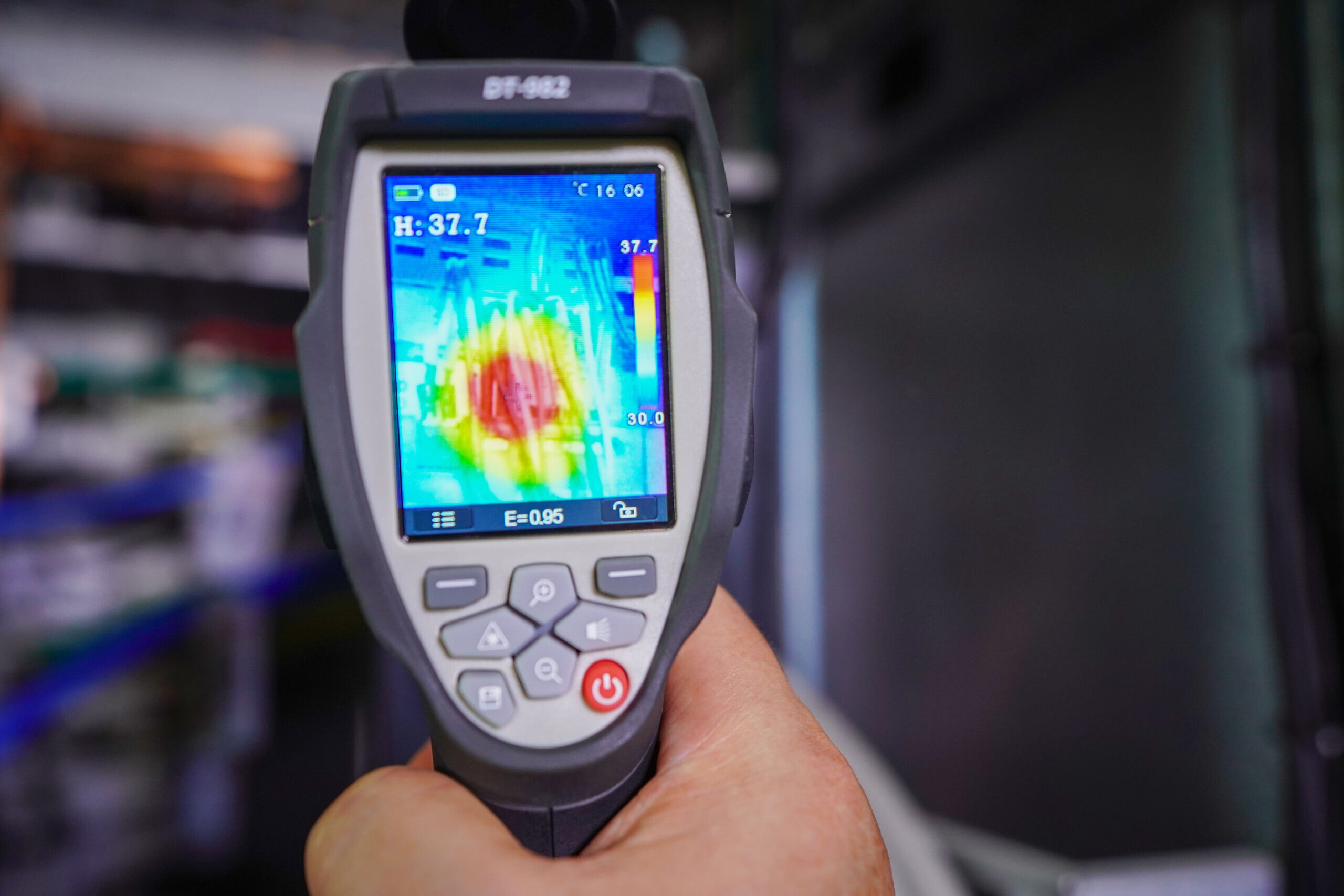

智能化诊断技术犹如为设施维护安装了一双透视眼,能够深入洞察设施内部的细微状况。以智能传感器技术为例,据相关研究表明,

- 在工业设施中广泛部署的智能传感器,可实时采集超过 95% 的关键运行参数,相比传统监测方式,数据采集的完整性提升了 30% 以上。

- 这些参数涵盖设备的振动频率、温度变化、压力波动等,为设施健康状况评估提供了丰富的数据基础。机器学习算法在智能化诊断中也发挥着核心作用。大型制造企业引入机器学习驱动的诊断系统后,故障预测准确率从以往的 60% 大幅提升至 85%。

该系统通过对海量历史数据的深度学习,能够精准识别设备运行模式中的异常变化,提前预判潜在故障风险——当设备的振动频率出现连续 3 天超过正常均值 15% 的波动时,系统可迅速发出预警,相比人工巡检提前至少 2 天发现问题,极大地减少了因突发故障导致的停机时间。

此外,大数据分析技术进一步增强了智能化诊断的能力。通过整合不同设备、不同时段的数据,大数据平台能够挖掘出隐藏在数据背后的关联信息。一项针对智能建筑设施的研究显示,借助大数据分析,可发现超 70% 的设施故障与特定环境因素及使用模式相关。如在夏季高温时段,空调系统的故障发生率较其他季节高出 40%,且在每天使用高峰时段的故障概率比平时增加 35%。

基于这些分析结果,维护人员能够更有针对性地制定预防措施,有效降低故障发生频率。

智能化维修:高效修复的 “智能手术刀”

智能化维修作为设施维护的关键环节,正凭借其高效性和精准性成为行业的手术刀。自动化维修设备在工业生产设施维修中应用愈发广泛。在汽车制造工厂,自动化焊接机器人用于设备维修时,焊接速度相比人工提高了 60%,且焊接质量的稳定性提升了 50%,次品率从人工操作时的 8% 降低至 3% 以内。

这不仅提高了维修效率,还保证了维修后的设备性能。远程维修技术在智能化维修中大放异彩。据不完全统计,在电力设施维护领域,远程维修技术的应用使超过 70% 的小型故障无需现场人员即可解决,平均故障处理时间从原来的 2 小时缩短至 30 分钟以内。

通过高清摄像头、实时数据传输等技术,专家可远程指导现场维修人员操作,避免了因人员赶赴现场路途时间造成的延误。例如,某偏远地区的变电站出现设备故障,远程维修团队通过远程技术迅速定位问题,并指导当地工作人员在 15 分钟内完成修复,保障了电力供应的稳定性。智能维修管理系统也为维修流程优化提供了有力支持。在物流仓储设施维护中,引入智能维修管理系统后,维修工单处理效率提高了 55%,维修资源利用率提升了 40%。

该系统能够根据设备故障类型、紧急程度等因素,智能调度维修人员和所需备件,确保维修工作快速有序开展。如当仓库货架出现结构松动故障时,系统可在 5 分钟内分配距离最近且具备相关维修技能的人员,并同时准备好所需的紧固零件,大大缩短了维修周期。

智能化发展:机遇与挑战并存的 “新赛道”

设施维护的智能化诊断与维修无疑为行业开辟了一条充满机遇的新赛道,但在发展过程中也面临诸多挑战。技术成本是首要难题,一套完整的智能化诊断与维修系统,其初期建设成本平均高达设施总投资的 15% – 20%。

这对于一些资金有限的中小企业而言,是一笔不小的开支。不过,从长期来看,随着技术的普及和规模效应的显现,成本有望在未来 3 – 5 年内降低三分之一。

数据安全问题也不容忽视。智能化系统高度依赖数据传输与存储,据网络安全机构报告,在过去一年中,设施维护领域因数据泄露导致的经济损失平均达每起事件 500 万元。为应对这一挑战,超过 80% 的企业已加大在数据加密、访问权限控制等安全技术方面的投入,平均投入占信息化建设总预算的 25%。

人才短缺同样制约着智能化发展。相关调查显示,目前设施维护行业中,具备智能化技术知识的专业人才仅占从业人员总数的 18%,而企业对这类人才的需求缺口高达 30% – 40%。

为此,企业纷纷与高校、培训机构合作,开展针对性的人才培养项目,预计在未来 2 – 3 年内,可使专业人才占比提升至 30% 以上。

尽管面临挑战,但设施维护的智能化诊断与维修前景广阔。随着 5G、人工智能、物联网等技术的不断进步,智能化水平将持续提升,有望在未来 5 年内将设施整体运行效率提高一半,故障发生率降低一半。这将为各行业的可持续发展注入强大动力,推动设施维护行业迈向智能化新时代。